- Predictive Maintenance im Fokus

- TGW setzt beim mehrfach preisgekrönten Pickroboter Rovolution auf Zustandsüberwachung

- Digitaler Zwilling als zentrale Innovation im Industrie 4.0-Zeitalter

(Marchtrenk, 19. April 2021) Im Rahmen der Industrie 4.0-Entwicklung soll der Stillstand intralogistischer Anlagen der Vergangenheit angehören, weil der Zustand wichtiger Komponenten überwacht wird. Die Kunst besteht darin, die Anlagenverfügbarkeit permanent zu optimieren, betont Dr. Maximilian Beinhofer, Head of Cognitive Systems Development bei Intralogistik-Spezialist TGW.

Was sind die Nachteile, wenn Wartungsarbeiten erst dann ausgeführt werden, wenn eine Komponente nicht mehr funktioniert?

Dr. Maximilian Beinhofer: In so einem Fall reden wir von korrektiver Instandhaltung. Damit kann einhergehen, dass eine Maschine oder eine Anlage teilweise oder komplett stillsteht. Das heißt: Die Verfügbarkeit wird reduziert, was unter Umständen betriebswirtschaftliche Nachteile für den Nutzer mit sich bringt. Ein weiteres Problem: Eventuell muss der Fehler erst gesucht werden, das kostet wertvolle Zeit.

Man kann Verschleißteile alternativ einfach regelmäßig austauschen…

Ja, das nennt man präventive Instandhaltung. Dabei geht es darum, dass aufgrund von Erfahrungswerten bestimmte Wartungs- oder Austauschzyklen festgelegt werden. Das garantiert eine sehr hohe Anlagenverfügbarkeit. Der Nachteil: Die Kosten sind höher, weil auch Teile getauscht werden, die noch einen Abnutzungsvorrat haben. Die große Kunst besteht darin, den idealen Zeitpunkt zu finden – sowohl für den Wartungsgeber als auch den Wartungsnehmer. Eine gute Lösung ist daher das Condition Monitoring, also die Zustandsüberwachung, sowie die prädiktive Instandhaltung. Auf Basis sogenannter digitaler Zwillinge gilt sie als eine der zentralen Innovationen im Bereich Industrie 4.0.

Wie funktioniert prädiktive Instandhaltung?

Mithilfe der Zustandsüberwachung von Komponenten über Sensoren kann man in der Software darstellen, ob sich ein Problem anbahnt. Idealerweise geschieht das in Echtzeit oder nur mit minimaler Verzögerung. Der Kern unseres Ansatzes lautet: Mit smarter Algorithmik, also Methoden aus dem Bereich Machine Learning und Data Science, vernetzen beziehungsweise fusionieren wir bei TGW bereits vorhandene Daten aus den Sensoren so intelligent, dass wir sehr exakte Aussagen über den Zustand bzw. den Verschleiß von Komponenten treffen können. Das spart Kosten, weil wir keine zusätzlichen Sensoren anbringen müssen.

Haben Sie ein Praxisbeispiel?

In unserem preisgekrönten Pickroboter Rovolution messen wir den Zustand des Vakuums in der Greifvorrichtung. Kommt es etwa aufgrund von Staubbelastung der Umgebung zu einem Druckverlust, sehen wir das sofort und können reagieren.

Wie geht man mit älteren Anlagen um, die nicht über die nötigen Sensoren verfügen?

Man kann zusätzliche Sensoren, zum Beispiel für die Messung von Vibrationen, anbringen. Je nach Größe der Anlage können dabei von einigen wenigen bis mehr als hundert Sensoren benötigt werden, wodurch im Vorfeld unbedingt eine Wirtschaftlichkeitsanalyse durchgeführt werden sollte. Grundsätzlich gilt aber, dass auch bestehende Intralogistikanlagen nachrüstbar sind.

Was ist der Unterschied zwischen prädiktiver und präskriptiver Instandhaltung?

Die beiden Ansätze bauen aufeinander auf. Als Basis der prädiktiven Instandhaltung benötigt man die Zustandsüberwachung. Hier reicht es nicht zu wissen, ob ein Sensor belegt ist oder nicht. Es geht darum, wie weit der Verschleiß fortgeschritten ist. Liegen diese Daten vor, kann man mithilfe prädiktiver Instandhaltungssoftware eine Prognose erstellen, dass eine Komponente ab einem bestimmten Wert beispielsweise noch ungefähr drei Monate hält. Die präskriptive Instandhaltung gibt dann den Ratschlag, in drei Monaten genau dieses oder jenes zu machen.

Was sind Hauptvorteile von prädiktiver Instandhaltung?

Im Prinzip geht es um Optimierung der Anlagenverfügbarkeit bei niedrigsten Kosten. Zudem wird die Feedback-Schleife laufend verbessert. Algorithmen stellen sicher, dass sich das selbstlernende System permanent optimiert.

In welchen Bereichen ist prädiktive Instandhaltung sinnvoll?

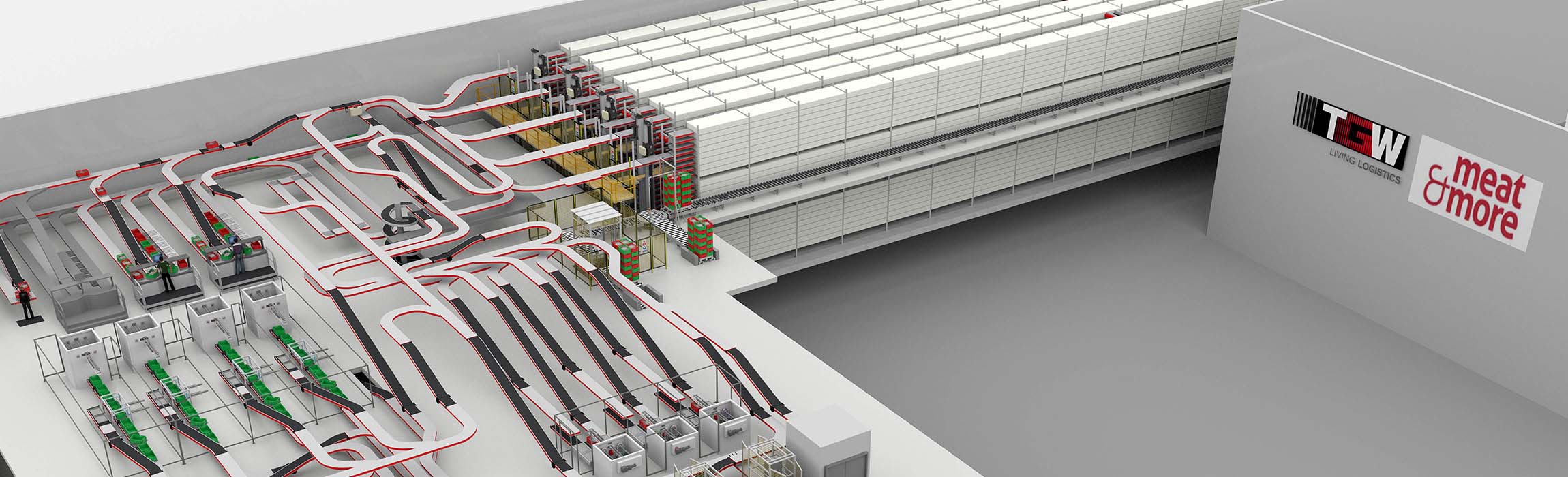

Im Prinzip überall in einer Anlage. Am interessantesten sind jedoch die verbindenden Elemente. Wenn beispielsweise einer von zehn Kommissionier-Arbeitsplätzen ausfällt, sind noch 90 Prozent der Pick-Leistung verfügbar. Fällt aber ein Sortersystem aus, über das sämtliche Waren laufen, dann bedeutet der Ausfall sofortigen Stillstand.

Was sind die Herausforderungen bei prädiktiver Instandhaltung?

Zum einen geht es darum, mit dem geringsten Aufwand den größten Hebel zu erzeugen. Zum anderen besteht die technische Herausforderung darin, die Netzwerke der Anlage so zu nutzen, dass die benötigten Daten für die Predictive Maintenance-Software übertragen werden können. Die dritte Herausforderung sind die Feedback-Schleifen. Wenn in der Fördertechnik Probleme auftreten, müssen die Techniker vor Ort das melden. Als Hersteller muss man intelligente Methoden entwickeln, damit Feedback zum einen unmittelbar erfolgt und zum anderen auch maschinell auswertbar ist.

Wie wird das sichergestellt?

Um die Algorithmen trainieren zu können, muss man genau wissen, wann eine Wartung erfolgte und was exakt gemacht wurde. Sonst glaubt das System, dass sich von selbst eine Verbesserung eingestellt hat. Dieser Report darf aber kein frei formulierter Text des Technikers sein. Es müssen standardisierte Antworten aus einem Drop-Down-Menü sein, denn man braucht maschinenlesbare Daten, um das Machine Learning-System trainieren zu können. Gleichzeitig muss die Feedback-Schleife schnell und einfach zu bedienen sein, damit der Wartungstechniker das Feedback rasch geben kann.

Für welche Module entwickelt TGW prädiktive Instandhaltung?

Beim Pickroboter Rovolution ist Condition Monitoring schon verfügbar. Parallel dazu entwickeln wir eine spezielle Cloudlösung zur Datenerfassung und -verarbeitung. Im Prinzip geht es darum, dass von der Mechatronik bis zur IT künftig alle Daten erfasst werden sollen – selbstverständlich werden dabei die Vorschriften der DSGVO und Datensicherheit eingehalten. Wir erfassen die Daten mehrerer Kunden. Das hat den Vorteil, dass ein Neukunde von den Daten der Bestandskunden profitiert und von der Software Ratschläge erhält, was er tun soll, um seine Anlage zu optimieren. Am Ende des Prozesses steht der digitale Zwilling. Dabei kann man nicht nur im Replay-Modus analysieren, was passiert ist, sondern auch in Echtzeit sehen, was gerade geschieht. In einem weiteren Schritt kann man auch in die Zukunft schauen und Vorhersagen treffen.

Wie wird sich die Nachfrage nach Lösungen aus dem Bereich prädiktive Instandhaltung entwickeln?

Das Thema ist derzeit populär. Ich gehe davon aus, dass in fünf bis zehn Jahren nur noch Anlagen verkauft werden, die diesen Service bieten. Bei großen Einzelmaschinen ist es bereits jetzt üblich, dass ein Vibrationssensor zum Einsatz kommt. Bei den großflächig vernetzten intralogistischen Anlagen gibt es momentan noch verschiedene Strategien.

Sehen die Kunden den Benefit und sind willens für solche Services zu bezahlen?

Ich glaube, dass sich langfristig die Geschäftsmodelle, die hinter Wartungsverträgen stehen, verändern werden. Die neuen Tools und Services bieten Vorteile für Kunden – und diese Vorteile werden am Ende in der Gesamtkostenbetrachtung (TCO, Total Cost of Ownership) sichtbar. Dementsprechend werden wir auch unsere Geschäftsmodelle anpassen.

Herr Beinhofer, vielen Dank für das Gespräch.